近年来,玻璃脱片(Glass Delamination)引发的召回事件引起关注,特别是对大分子药物的药效产生不可忽视的隐患。本文将基于材料科学与工艺工程的视角,深度解析玻璃脱片的底层诱因,并探讨从“改善(Mitigation)”到“消除(Elimination)”的工艺演进之路。

玻璃脱片的底层本质——“非均质性”的诞生

在药典标准(如USP <660>、ChP 9622)中,中硼硅玻璃(I型玻璃)因其优异的耐水性能被推荐为注射剂的首选容器。然而,满足药典标准的颗粒耐水性测试,并不代表容器在长达两三年的有效期内具备绝对的化学惰性。

1. 硼元素的“双刃剑”特性

传统硼硅酸盐玻璃的制备依赖于硼(Boron)这一组分。硼在玻璃网络中起到降低熔制温度、增强热震稳定性的关键作用。然而,硼也是一种高度挥发的元素。在玻璃从“管”转化为“瓶”的过程中(Converting Process),这一物理缺陷被无限放大。

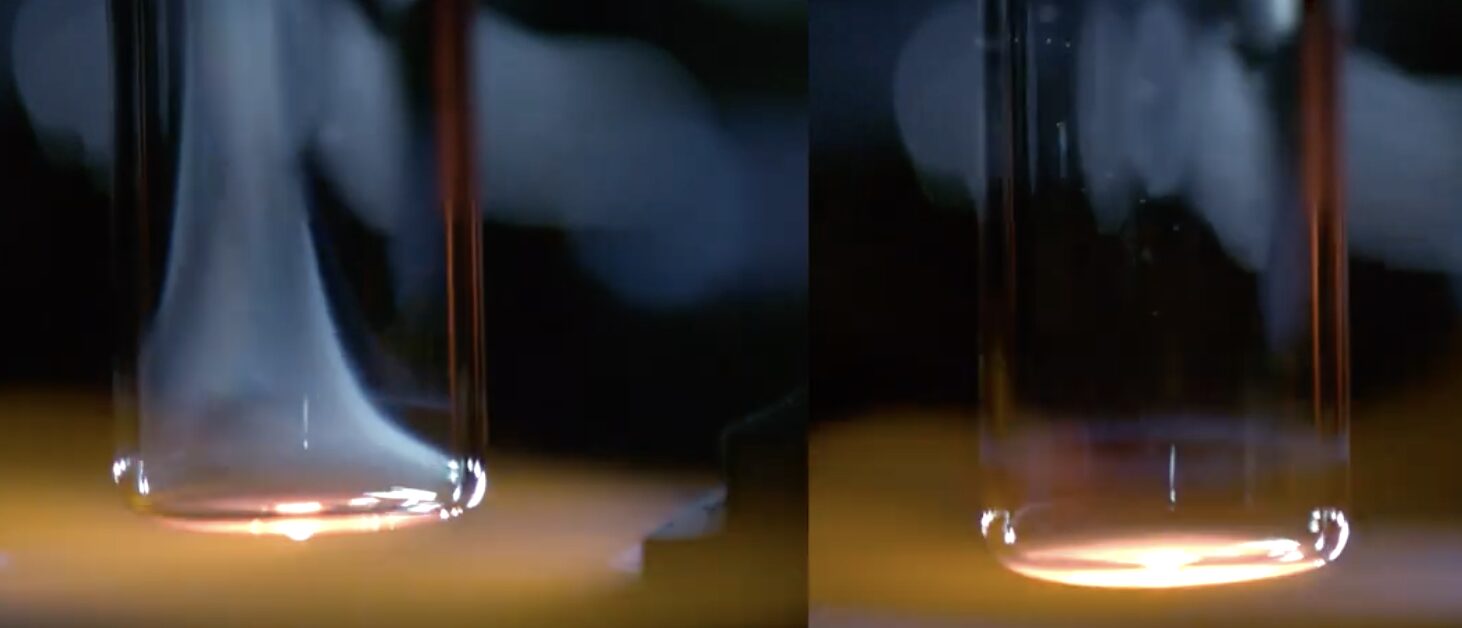

左图显示在成型加工过程中受热时,硼会变为挥发性物质并从玻璃网络结构逸出。右图则无硼逸出。

2. 管制瓶加工中的“热诱导循环”

西林瓶的加工是一个连续的热成型过程。当火焰喷头将玻璃管切割、收口、成型瓶底时,局部温度会骤升至足以破坏玻璃网络结构的临界点。

- 组分溢出:在高温火焰下,玻璃网络内部的硼酸钠(Sodium-borate)等挥发性化合物会发生选择性汽化,从熔融态中逸出。

- 蒸汽迁移与再沉积:如同带电的气球会吸附在冷却的墙面上,这些富含硼和钠的蒸汽在瓶内寻找温度较低的区域冷凝。最典型的冷凝区发生在瓶底向上3-5mm的“Heel”区域以及侧壁部分。

- 非均质界面的形成:这种冷凝物并非均匀分布,而是在原始的玻璃基质上形成了一层高钠、高硼的薄膜。这层薄膜的化学耐久性极差,其热膨胀系数也与下层的玻璃基材不一致。这种化学组分的“非均质性”,正是脱片现象的策源地。

从微观缺陷到宏观脱落——脱片的四个阶段

在药用包装科学领域,玻璃脱片(Glass Delamination)并非一种突发的偶然故障,而是一个具有高度逻辑性的物理化学连锁反应。

第一阶段:非均质区的形成(Formation of Heterogeneity)

这是所有脱片问题的逻辑起点,发生在西林瓶制造的成型阶段(Converting)。

-

高温动力学下的组分偏析:

管制西林瓶在拉制成型时,火头温度通常在1200°C至1500°C之间。中硼硅玻璃网络中的硼酸钠极具挥发性。在极短的受热时间内,这些组分从玻璃熔体中“逸出”形成气相。 -

气相沉积与“碱桥”构建:

挥发出的硼和钠蒸汽在瓶腔内寻找避风港。由于瓶底转角处(Heel Region)和侧壁中段的热流梯度,这些蒸汽会迅速冷凝,在原本坚固的二氧化硅网络表面形成一层富含硼和钠的条带。 -

内表面微观结构的改变:

这一层沉积物与基材玻璃的成分迥异。从微观上看,这里形成了一个相分离区域。这种非均质区的化学键能远低于正常的硅氧键(Si-O-Si),其热膨胀系数的不匹配也预设了微观应力点。对于制剂而言,这层非均质区就像是瓶壁上的一层“薄锈”,极易被液体溶蚀。

第二阶段:浸出与侵蚀(Leaching)

当药液(尤其是具有特定极性或pH值的制剂)注入容器后,化学侵蚀正式开始。

-

离子交换反应:

药液中的氢离子(H+)或水分分子进攻玻璃表面的碱金属离子。由于第一阶段形成的非均质区碱金属含量极高,离子交换反应异常剧烈。随着钠离子的迁出,药液的pH值开始发生漂移。 -

网状结构的水解进攻:

对于高pH(>8.0)或含有金属离子螯合剂(如柠檬酸盐)的制剂,侵蚀不仅停留在离子交换,还会升级为对玻璃骨架的攻击。氢氧根离子(OH-)直接进攻硅氧键,导致二氧化硅网络断裂。 -

化学耐久性的崩溃:

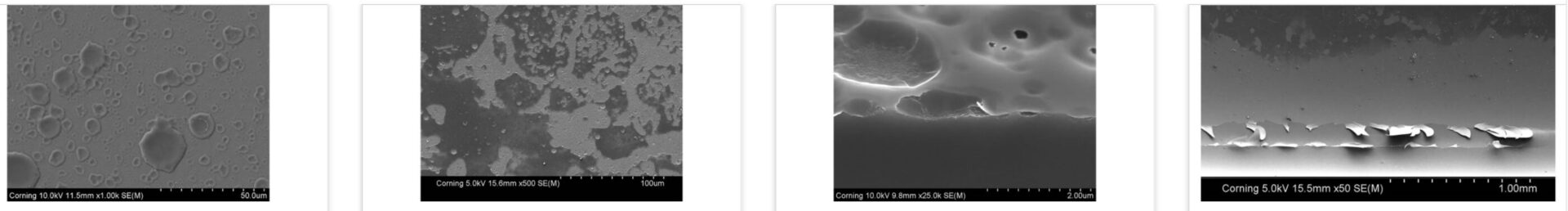

在这个阶段,非均质区的组分开始有选择性地溶解。可以通过扫描电镜(SEM)观察到,受攻击区域的内表面开始变得“粗糙”或出现“蜂窝状”的腐蚀坑。此时,肉眼尚无法观察到任何异物,但溶液中的硅、铝、硼含量已通过检测手段观察到明显的动力学升高。

第三阶段:溶胀与水化层构建(Swelling)

随着浸出的深入,玻璃内表面进入了结构重组的危险期。

-

硅胶层的形成:

当碱金属和硼元素大量迁出后,原本的玻璃网络变得像海绵一样疏松。残余的二氧化硅网络在水分子的作用下发生水合作用,形成一层厚度在几百纳米到几微米之间的富硅水合胶层(Hydrated Gel Layer)。 -

体积膨胀与密度梯度:

这层硅胶层具有吸水溶胀的特性。由于其物理性质(模量、密度、热膨胀系数)与深层的干燥玻璃基体完全不同,液固界面产生了一个极强的剪切应力。 -

机械强度的丧失:

此时,玻璃表面已经失去了原本的脆性固体特征,转变为一种类似软物质的状态。这层“硅胶”虽然暂时还附着在瓶壁上,但其粘附力已降至冰点。在稳定性考察的冷热循环过程中,这种物理性质的不一致会导致硅胶层内部产生微裂纹。

第四阶段:物理剥落(Spalling off a flake)

这是链式反应的终点,也是监管部门最关注的异物风险点。

-

片层(Lamellae)的剥离:

在机械震动(如运输过程)、温度波动或药液表面张力的最后推动下,已经溶胀并产生裂纹的硅胶层彻底脱离母体。由于其特殊的层状结构,脱落物呈现为极薄、透明且具有一定面积的“片层(Lamellae)”。 -

丁达尔效应与视觉特征:

这些片层的厚度通常在500nm至2μm之间,足以对可见光产生强烈的反射和衍射。在强光检查时,它们呈现出特有的“雪花状”或“绸缎状”闪烁感(Flash),这与蛋白质聚集体产生的颗粒感有本质区别。 -

不可逆的失效:

一旦发生物理剥落,意味着包装系统的完整性彻底丧失。剥落后的表面会露出新鲜的玻璃基材,从而开启新一轮的侵蚀循环。

在进行高风险品种(如高pH单抗制剂、磷酸盐缓冲体系仿制药)的开发时,深入理解这四个阶段的微观机制,能够帮助企业从盲目的稳定性测试转向基于科学的包材决策。

下图从左到右展示了图片的四个阶段在SEM下的表现

工艺改进的博弈——“改善”还是“根治”?

面对脱片难题,全球玻璃包装供应商在过去二十年间分化出了两条不同的技术路线。

路线一:增强型转化技术(Mitigation Strategy)

目前市面上主流的“脱片控制型”西林瓶(D/C Vials)多采用此类路线。其核心逻辑是通过优化成型工艺来减少有害物的沉积。

- 吹气/抽吸系统(Exhaust Systems):在瓶底成型的关键时刻,利用负压系统将挥发出的硼和钠蒸汽抽走,避免其在特定区域聚集冷凝。

- 控制火头温度:通过高精度的火焰控制,降低玻璃受热的峰值温度。

行业洞察:

虽然这种方法显著提升了中、大规格瓶子的质量,但它并非完美方案。实验证明,抽吸系统并不能完全“抓捕”所有的气相物质。有时,这些不稳定的非均质区只是从瓶底移动到了侧壁或其他区域。在极低容量填充(Low-fill condition)或高敏感制剂中,脱片的风险依然存在。

路线二:材料科学的底层革命(Elimination Strategy)

这种路线的核心逻辑是:既然硼是导致非均质性的根源,那么能否直接从配方中彻底剔除硼?

无硼铝硅酸盐玻璃(Boron-free Aluminosilicate Glass)的崛起:

通过利用高含量的二氧化硅和氧化铝构建新的玻璃网络,研究人员成功开发出了无需硼作为助熔剂的高强度玻璃。

- 消除挥发源:由于配方中不含硼,在成型过程中不具备形成“碱金属硼酸盐沉积物”的物质基础。

- 化学均一性:这种玻璃在经受成型高温后,其药液接触面保持了与基材完全一致的化学组成。

- 优异的浸出物表现(E&L):相比传统中硼硅玻璃,铝硅酸盐玻璃表现出更低的总体元素浸出水平。这对于对微量金属离子(如铝、铁、钙)极其敏感的生物制品和低浓度疫苗制剂而言,提供了极高的安全性保障。

研发与生产中的“包材相容性”实践建议

作为制药企业的研发和生产人员,我们不应仅满足于供应商提供的“符合药典证明”。在实际工作中,建议采取以下多维度的评估策略。

1. 加速脱片倾向测试

传统的长稳定性研究耗时太久。研发人员可以采用强力攻击实验。例如,使用0.9%氯化钠或特定碱性缓冲液填充待测瓶子,在121°C下进行多次高压灭菌挑战,随后通过大功率Tyndall效应灯检查或滤膜截留法观察。

2. 关注低装量风险

对于一些高浓度的单抗制剂,由于单瓶价值极高,往往采用大瓶小容量填充(如10R瓶灌装2mL)。在这种情况下,药液接触到的往往是瓶子底部的“Heel”区域——即挥发物最容易冷凝的重灾区。此时,必须审慎评估传统工艺中硼挥发的风险。

3. ICP-MS 元素浸出分析

除了关注pH变化,应利用感应耦合等离子体质谱仪(ICP-MS)动态监测玻璃成分(硅、铝、钡、钠等)的浸出量。铝硅酸盐玻璃在这一指标上的表现通常优于普通中硼硅玻璃。

4. 成本与风险的权衡

虽然新型材料包材的单价高于传统中硼硅玻璃,但对比召回风险的经济损失,这种溢价更像是一种“质量保险”。特别是对于进入集中采购(GPO)或全球供应体系的产品,包材的稳健性直接决定了企业的生命线。

结语

深入理解玻璃内表面的化学微环境,不仅是为了满足监管机构对一致性评价的要求,包装不再仅仅是容器,它将成为确保复杂分子稳定性的核心技术组件。选择合适的包材工艺,就是选择了药品的安全底色。