本文探讨了硅油,即聚二甲基硅氧烷(PDMS)的特性与应用,以及其在注射器硅化中的应用和挑战。介绍了硅油的制备过程、粘度要求以及在硅化过程中的技术细节

硅油作为润滑剂,在医药领域中扮演着至关重要的角色,这主要得益于其化学惰性、疏水性以及粘弹性。美国药典(USP)和欧洲药典(Ph.Eur.)对润滑剂的化学和物理特性有着严格的规定。特别是,Ph.Eur.的第3.1.8节为硅油润滑剂定义了1000至30,000 mm²/s的动力学粘度范围,而USP则允许使用20至30,000 cSt粘度的聚二甲基硅氧烷(PDMS)。

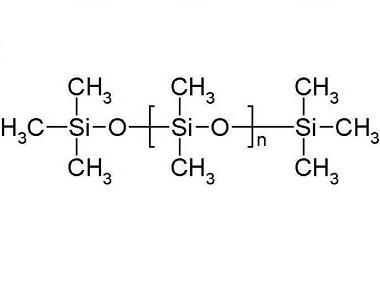

PDMS的分子特性:

PDMS分子以其Si-O键而著称,这种键的键能为108千卡/摩尔,远高于C-O键(83千卡/摩尔)或C-C键(85千卡/摩尔)。这一特性使得PDMS对热负荷、紫外线辐射或氧化剂具有较高的耐受性,通常在超过130°C的温度下才会发生氧化、聚合或解聚反应。

PDMS分子具有较大的键长(Si-O为1.63Å,C-O为1.43Å)和平坦的键角(Si-O-Si 130°C),赋予了分子高度的灵活性和较低的旋转能量。分子的螺旋形态和CH3基团的包围结构,使得PDMS即便在分子量较高的情况下也能保持低粘度,这简化了其在表面上的分布,使其成为一种极为有效的润滑剂。

此外,PDMS的化学惰性使其与玻璃、金属、塑料或人体组织的反应降到最低,具有良好的生物相容性。

硅油的介绍与应用:

硅油在过去半个世纪中在制药行业中得到了广泛应用,包括作为药物生产中的润滑剂,以及作为软胶囊壁等惰性材料。三甲基硅氧基封端的聚二甲基硅氧烷(PDMS)以其不同的粘度,通常用于硅化处理。DOW CORNING® 360医用液体,具有1000 cSt的粘度,是初级包装组件硅化中最常用的硅油。

PDMS的生产过程始于石英砂还原成硅金属,随后通过Müller-Rochow合成反应生成甲基氯硅烷。在这一过程中,产生的混合物中大部分是二甲基二氯硅烷(CH3)2SiCl2。

经过蒸馏分离后,二甲基二氯硅烷通过水解或甲醇解转化为硅醇,进而聚合成低分子量的链和环。在酸性或碱性催化的聚合中,生成了带有羟基功能的聚二甲基硅氧烷,并通过添加三甲基氯硅烷引入三甲基硅氧基端基。最终,通过蒸发去除多分散聚合物中的短链分子。

Si-O-Na + H20 — SiOH + NaOH

2NaOH + (SiO2)X — Na2SiO3 + H2O

注射器针筒硅化的目标与挑战:

注射器针筒硅化的目标是在注射器全长上获得均匀的抗摩擦涂层,以最小化活塞塞部署时的断裂和滑动力。通常,注射器玻璃筒的油性硅化使用1000 cSt粘度的DOW CORNING®360,而在烘烤硅化过程中,通常使用DOW CORNING® 365硅化乳液。针头在即用型处理过程中使用擦拭技术进行硅化,使用的是12,500 cSt粘度的DOW CORNING® 360。

然而,注射器针筒的硅化不足和涂层间隙通常出现在注射器的下端,可能导致药物给药剂量不足。为解决这一问题,可以通过增加硅油使用量来实现更均匀的涂层,但这也可能增加溶液中硅油颗粒的数量,尤其是对于蛋白质药物,可能会增加不良免疫反应的风险。

烘烤硅化技术:

烘烤硅化技术是硅化工艺中的一项关键进步。该技术涉及将硅油作为乳液应用,然后在特定温度和时间下烘烤至玻璃表面。烘烤过程中,玻璃表面和聚二甲基硅氧烷链之间形成了强氢键和共价键,部分硅油无法用溶剂去除,从而创建了一个永久的疏水层。

这一过程不仅增强了硅油与表面的结合力,而且由于聚合和短链聚合物的蒸发,平均分子量增加,产生了极薄的硅层。这种硅层与乳液中使用的少量硅油相结合,最小化了注射器中游离硅油的数量,并确保了所需的表面质量。

烘烤硅化将可测量的游离硅油量减少到正常值的约10%,特别推荐用于敏感的蛋白质配方,以减少溶液中的亚可见和可见硅油颗粒的形成。此外,烘烤硅化还有助于保持填充注射器在货架寿命期间的机械性能稳定性。

未来趋势:

随着医药行业对质量要求的提高和新型生物工程药物的开发,硅化技术正面临新的挑战。目前的趋势是朝着优化或替代涂层技术的方向发展,例如探索无硅的固定全氟聚醚润滑剂,以实现更均匀的涂层效果,减少游离硅油的使用,并确保药物的安全性和有效性。