“包装是药物的一部分”,对于制药而言,玻璃不再仅仅是一个惰性的容器,它是一个动态的化学环境,药用玻璃管的质量直接决定了药物的稳定性和安全性。

一、 玻璃管的诞生:从砂石到精密管材

药用玻璃管的制造是一个极端高温、高精度控制的连续过程。它始于原材料的精确配比,终于每一毫米的严格检测。

1. 批料制备

药用玻璃,特别是中性硼硅玻璃(Type I Borosilicate Glass),对化学成分有着极其苛刻的要求。其主要原料包括石英砂(提供SiO2)、硼砂(提供B2O3,降低热膨胀系数)、氧化铝(增加化学稳定性)和纯碱。

- 石英砂是形成玻璃网状结构的最主要物质,决定了玻璃的机械强度和酸性能。药用级石英砂要求铁含量($Fe_2O_3$)极低(通常需小于 0.01%~0.02%),否则玻璃会显现出绿色或黄色,影响药液的澄明度检测和某些光敏药物的稳定性。

- 硼参与网络结构, 硼能显著降低玻璃的线性热膨胀系数。

- 氧化铝能进入玻璃网络,像胶水一样填补空隙,大幅提高玻璃的抗水解性能,防止析晶。

- 加入碱金属是为了降低熔化温度,改善加工性能。药用中性玻璃必须严格限制碱的含量。如果碱含量过高,药液在储存期间,玻璃表面的钠离子会交换到药液中,导致药液 pH 值升高,造成蛋白变性或药物失效。

2. 熔制工艺

批料进入熔窑后,需经历约1600°C的高温熔炼。这不仅是一个物理熔化过程,更是一个复杂的化学反应过程。

- 初熔: 固体原料转化为玻璃熔体。

- 澄清(Refining): 通过高温和澄清剂排出熔体中的气泡。对于药用玻璃,极微小的气泡(气线)都可能在后续加工中导致西林瓶破碎或药液挂壁。

- 均质(Homogenising): 消除熔体内部的条纹和不均匀成分,确保玻璃管在物理性能上的一致性。

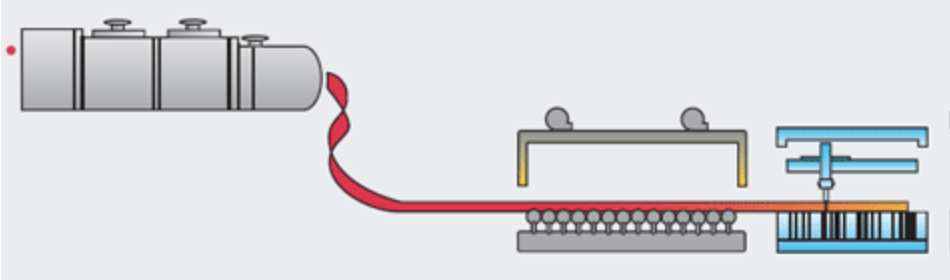

3. 拉制工艺:塑造形状

目前商业化生产药用玻璃管主要有三种方法,每种方法都有其应用场景:

- 丹纳法 (Danner Process): 这是生产医药用管的主流工艺。玻璃液流向一个倾斜旋转的陶瓷芯棒,通过吹气和拉引,玻璃在芯棒末端形成连续的管材。该工艺的优势在于能实现极高的尺寸精度和壁厚均匀度,特别适合生产外径3-50mm的标准医药用管。

- 维洛法 (Vello Process): 玻璃液通过喷嘴向下流出,形成管状。由于它是垂直拉制后转为水平,生产速度快,适合大规模生产。

- 下引法 (Down-draw Process): 主要用于生产特大直径或特殊厚壁的玻璃管。

二、 药用玻璃管的核心特点:为什么必须是“中性”?

并非所有的玻璃都能装药。根据各国药典的规定,药用玻璃主要分为三类,而中性硼硅玻璃(Type I)是制药界的“金标准”。

- 极高的耐水性(Hydrolytic Resistance): 药用玻璃必须具有极低的碱离子释放量。如果玻璃容易析出碱离子,会导致药液pH值偏移,造成药物失效或产生沉淀。

- 低热膨胀系数: 中性硼硅玻璃的线性膨胀系数约为 $5.0 \times 10^{-6}/K$。这使其能够承受冻干工艺中的极冷环境和最终灭菌中的高温高压,而不会发生炸裂。

- 化学惰性: 能够耐受酸、碱和各种化学缓冲液的侵蚀,确保药物在长达数年的有效期内,其浸出物(Leachables)水平处于安全范围内。

| 分类名称 (通用) | 核心特征 (耐水性) | USP / EP 等级 | 中国药典 (ChP) 对应 | 典型应用 |

|---|---|---|---|---|

| 硼硅玻璃 | 极高 (一级) | Type I | 高硼硅 / 中硼硅 | 生物制药、疫苗、pH敏感注射剂 |

| 低硼硅玻璃 | 较高 (一级) | 不常见 | 低硼硅 | 普通抗生素、输液瓶 |

| 表面处理钠钙玻璃 | 表面一级 (受损后失效) | Type II | 表面处理钠钙 | 偏酸性或中性普通注射剂 |

| 钠钙玻璃 | 中等 (三级) | Type III / NP | 钠钙玻璃 | 口服液、固体制剂 |

三、 全球药用玻璃管供应商格局

药用玻璃管的生产属于资本密集型和技术密集型产业,准入门槛极高。目前全球市场呈现高度集中的态势:

- 肖特(SCHOTT Pharma): 全球领军者,总部位于德国。肖特凭借FIOLAX®系列玻璃管定义了行业标准。其在拉管技术、检测技术(如perfeXion®)和涂层技术方面处于领先地位。

- 康宁(Corning): 美国玻璃巨头。康宁不仅在传统硼硅玻璃领域实力雄厚,其近年来推出的Valor® Glass利用离子交换增强技术,解决了传统玻璃易产生的脱片(Delamination)和裂纹问题。

- 格雷斯海姆(Gerresheimer): 德国知名医药包装供应商。他们不仅生产玻璃管,还拥有强大的垂直整合能力,直接将管材加工成西林瓶和预充针。

- 日本电气硝子(NEG): 亚洲市场的核心参与者,其管材以高加工精度著称,在日本及东南亚市场占有重要份额。

- 中国本土企业: 如山东药玻、凯盛君恒等。近年来,中国企业在中性硼硅玻璃管的国产化上取得了长足进步,正在逐步打破进口垄断,实现供应链自主可控。

四、 生物制药时代的挑战:玻璃管应注意什么?

随着抗体药物、疫苗和细胞基因疗法的兴起,传统的药用玻璃面临前所未有的挑战。生物制药通常对环境极其敏感,以下是药用玻璃管在制药应用中必须关注的四个要点:

1. 蛋白吸附 (Protein Adsorption)

生物药物多为蛋白质结构,具有极高的表面活性。如果玻璃管内表面电荷不均或粗糙,会导致昂贵的蛋白药物吸附在瓶壁上,造成药效损失甚至引发蛋白变性聚集。

2. 脱片风险 (Delamination)

这是制药界的恶梦。在玻璃管加工成瓶的过程中,瓶底部的成型温度极高,可能导致硼、碱元素的蒸发与再沉积,形成一层化学性质脆弱的区域。在特定药液侵蚀下,这层玻璃会像鳞片一样剥落进入药液,直接威胁患者生命。

3. 低装量药物的浸出物比例

对于很多生物药物(如一些抗癌药),灌装体积可能仅为0.5ml或1ml。在如此小的体积下,玻璃表面浸出物对药物的影响会被成倍放大。这对玻璃管表面的化学均匀性提出了极端要求。

4. 冻干工艺中的“爬壁”与破碎

生物药常需冻干存储。冻干过程中,药液沿瓶壁爬升(Fogging)或玻璃无法承受冰晶膨胀导致的炸裂,是常见的生产损耗点。

五、 领跑未来:提升玻璃管质量的新工艺

1. 100% 在线监测:从统计学到全方位控制

传统生产依赖抽检,而新技术利用互联的在线检测设备(高清摄像头和激光传感器),对每一毫米玻璃管的外径、内径、壁厚、气线、缺陷进行100%检测。如肖特的 perfeXion® 流程是一个典型案例。

2. PICVD 涂层技术:为玻璃穿上“防护服”

等离子体脉冲化学气相沉积(PICVD) 技术是目前提升玻璃管性能的最前沿手段之一。

- 离子屏障: 在玻璃内表面沉积一层致密的$SiO_2$保护层,彻底阻绝碱离子和金属离子的浸出。

- 疏水涂层: 赋予玻璃表面极高的疏水性,解决冻干药品的“爬壁”问题,并实现药液的高回收率。

3. 热成型工艺的优化与专利控制

针对脱片风险,领先的厂家通过改进拉管和后续成型工艺,精准控制加工温度梯度,避免瓶底脆弱区域的形成。例如肖特在EVERIC®系列中采用的专利脱片控制技术。

4. 强化玻璃与低摩擦表面

通过物理或化学钢化技术增强玻璃管的机械强度(如Corning Valor和SCHOTT EVERIC® strong),结合外壁低摩擦涂层(SCHOTT EVERIC® smooth),可以显著减少灌装线上的瓶瓶碰撞导致的破损,极大提升了灌装线的产出效率。

结语

药用玻璃管看似简单透明,实则凝结了百年的材料科学与制造工程精华。在全球生物医药飞速发展的今天,已经进化成为一种能够主动保护药物、提升给药精度、并利用大数据实现全生命周期溯源的“智能包装”。

对于制药企业而言,选择合适的玻璃供应商,不仅是选择一种包材,更是选择了一道关乎药物稳定性和患者生命安全的防线,未来的药用玻璃将向着更纯净、更坚固、更智能的方向迈进。