引言

在制药工业中,冻干(真空冷冻干燥)是保存热敏感药物(如生物制品、疫苗、抗体)的黄金标准。然而,在这一精密且昂贵的工艺过程中,制药企业常常面临一个令人头疼的难题:冻干破瓶(Lyo-breakage)。

虽然破瓶率通常维持在较低水平,但其后果却是灾难性的。一次破裂可能导致昂贵药液的直接损失、溅洒造成的清理成本、生产线的停工,以及为了剔除碎玻璃碎片而增加的繁重检测工作。

长期以来,制药界对于冻干破瓶的成因存在诸多争论:有人认为这是冷热更替产生的“热冲击”;有人则认为是玻璃材质的耐热性能不足。

来自美国玻璃研究中心(American Glass Research, AGR)的专家 David R. Machak 和 Gary L. Smay 在《PDA药物科学与技术杂志》上发表了一篇里程碑式的研究报告:《Failure of Glass Tubing Vials during Lyophilization》。

这篇论文通过断裂诊断学(Fractography)、有限元分析(Finite Element Analysis FEA)以及严谨的实验室模拟实验,彻底否定了“热应力导致破瓶”的传统偏见,揭示了隐藏在玻璃裂纹背后的真正元凶。本文将对这篇核心文献进行深度解读,带您洞察药用玻璃瓶在极端环境下的物理局限与力学真相。

断裂诊断学

要查明玻璃瓶为何破碎,最科学的方法不是猜测,而是观察裂纹本身。玻璃是一种极脆的材料,它的破裂并非偶然,而是严格遵循力学法则。

玻璃只因“拉应力”而碎

玻璃具有极高的抗压强度,但抗拉强度却相对脆弱。论文强调了一个核心原则:玻璃只在拉应力(Tensile Stress)的作用下发生断裂。裂纹的传播方向总是垂直于最大拉应力的分布。

两种截然不同的模式

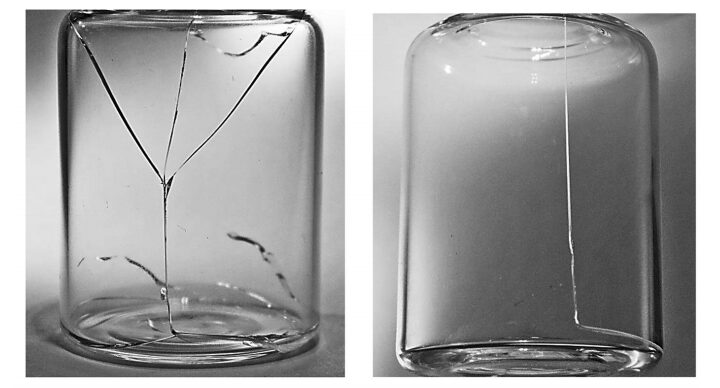

作者对比了工业生产中常见的冻干破瓶样本与受控实验下的破碎样本,发现裂纹模式具有高度的“排他性”:

-

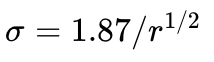

内压型破裂(Internal Pressure Pattern):

- 特征: 瓶身下部出现垂直的纵向裂纹,裂纹在起始点(Origin)上下两端可能出现分叉(Forking)。

- 成因: 由内部向外的扩张力引起。

- 冻干现实: 实际生产中绝大多数冻干破瓶都呈现这种特征。

图1:冻干破裂:工业生产中的典型破裂模式

图2:因内压力作用导致破裂的玻璃瓶实例 左为相对高压的情况 右为相对低压的情况

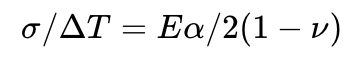

- 热冲击型破裂(Thermal Shock Pattern):

- 特征: 裂纹呈现蜿蜒曲折、随机游走的形态,通常遍布瓶壁和底座,或者在瓶底形成环绕的周向裂纹。

- 成因: 由玻璃内外表面的瞬时温差引起。

- 结论: 这种模式在实际冻干破瓶中极少见到。

图3:因热冲击作用导致破裂的玻璃瓶实例 左为相对高的温差情况 右为相对低的温差情况

解读: 仅仅通过视觉比对,作者就为我们提供了一个直观的结论——冻干破瓶的“长相”更像是被从内部撑破的,而不是被冻裂或烫裂的。

有限元分析(FEA)——分子级的压力模拟

为了进一步验证视觉观察,Machak 和 Smay 利用 Solidworks 和 Autodesk Simulation 建立了 3D 对称模型,对管制瓶(Tubing Vial)进行了应力模拟。

模拟冰的膨胀

研究模拟了水在结冰时体积膨胀产生的水平力。分析结果显示:

- 这种向外的扩张力会在玻璃瓶壁产生巨大的拉应力。

- 由于管制瓶属于薄壁圆柱体(壁厚远小于直径),瓶壁内外两侧承受的拉应力几乎相等。

为什么断裂总是从外表面开始?

既然内外拉应力相等,为什么裂纹通常从外壁起始?

作者解释道,这与玻璃表面的缺陷(Flaws)有关。在瓶子的生产、运输和灌装过程中,外表面接触金属轨道或相互碰撞的机会更多,产生的微小擦伤或缺陷比内表面更严重。根据断裂力学,裂纹总是从应力集中且存在最深缺陷的地方萌生。

镜像应力计算(Fracture Mirror Analysis)

这是本文极具专业性的一点。作者利用 Shand 公式 计算了断裂时的真实应力:

通过对大量 51 膨胀硼硅玻璃瓶的分析,计算得出冻干破瓶时的断裂应力在 27.6 到 69.0 MPa 之间。这一数值与前人(Jiang 和 Milton)通过应变片实测的数据(20-29 MPa)在量级上完全吻合。

数值计算——热应力理论的倒塌

许多制药从业者认为,由于冻干过程中温度从室温降至 -40°C 以下,温差梯度导致了破瓶。Machak 教授用严谨的数学计算击碎了这一幻觉。

应力指数计算

- E(杨氏模量):69.0 GPa

- ν(泊松比):0.22

- α(热膨胀系数):51×10^−7/ ℃

计算得出,该玻璃的应力指数仅为 0.23 MPa/°C。

荒谬的温差要求

如果破瓶真的是由热应力引起的,那么需要多大的瞬时温差?

- 要产生 27.6 MPa 的破裂应力,玻璃内外壁的温差需达到 125°C。

- 要产生 69.0 MPa 的高限应力,温差需达到 314°C。

在实际冻干工艺中,瓶子放置在受控的板层上,降温过程通常持续数小时,温度变化极其缓慢。玻璃内外壁之间的温差微乎其微,根本不可能达到 100°C 以上。因此,热应力导致破瓶在物理逻辑上是不成立的。

实验室极限测试

作者设计了三组对照实验,试图在实验室环境下“复刻”工业现场的破碎模式。

实验 1:冰箱冷冻测试(仅内部扩张力)

- 方法: 将磨损处理后的瓶子装水,放入 -18°C 冰箱冷冻 6 小时。降温过程极慢,热应力几乎为零。

- 结果: 24 个样瓶中有 23 个破碎。

- 模式: 完美的垂直纵向裂纹,与工业现场的冻干破瓶完全一致。

- 结论: 纯粹的内部膨胀力足以导致典型的破瓶。

实验 2:液氮浸没测试(扩张力 + 极端热冲击)

- 方法: 将装水的瓶子直接浸入 -196°C 的液氮中。

- 结果: 瓶子在前 1 分钟(热冲击最强时)安然无恙,但在约 2 分钟水开始结冰时发生爆裂。

- 模式: 依然是垂直纵向裂纹。

- 结论: 即使在极端的温差下,导致瓶子破碎的依然是冰的膨胀力,而非温差本身。

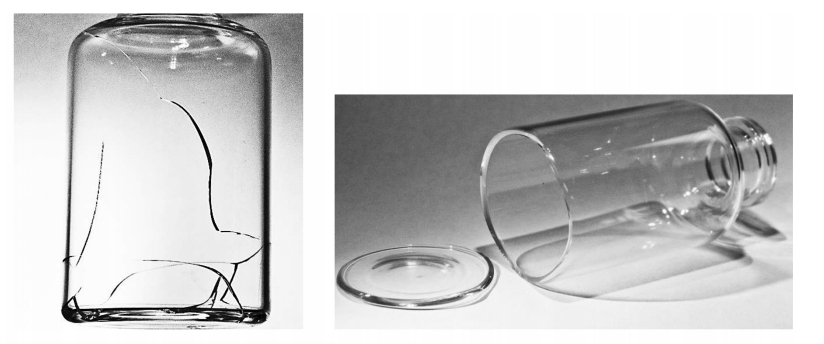

实验 3:高温烘箱至冷水浴测试(仅热冲击)

- 方法: 将空瓶加热至 218°C,瞬间投入 21°C 的冷水中,产生 197°C 的瞬时温差。

- 结果: 瓶子全部破碎。

- 模式: 复杂的蜿蜒裂纹和周向底座裂纹,与典型的冻干破瓶模式截然不同。

- 结论: 只有当温差极端巨大且没有内部膨胀力时,才会出现这种模式。它证明了热冲击并非冻干破瓶的成因。

对制药行业的深远启示

Machak 和 Smay 的这项研究不仅是学术上的探讨,更为制药企业提供了极具价值的实践指南。

追求低膨胀系数玻璃有用吗?

很多企业认为换用热性能更好的低膨胀玻璃,例如从中性硼硅玻璃(Type I Glass)的51 膨胀降到 33 膨胀,就能解决破瓶问题。根据本文的研究,答案很可能是:收效甚微。

既然破瓶是由药物结冰膨胀的物理推力引起的,那么改变玻璃的热学属性(CTE)并不能消除这种推力。只要结冰时的体积应力超过了玻璃的拉伸极限,瓶子就会碎。

真正的解决方案在哪里?

既然元凶是“内力”与“瓶壁强度”的博弈,制药企业应关注以下方向:

- 控制表面缺陷(Glass Strength): 破瓶往往发生在瓶子外壁受损最严重的地方。减少生产线上的“玻璃对玻璃”撞击、优化导轨摩擦、引入具有外壁保护涂层的玻璃瓶(如强化玻璃),能有效提高瓶子的实际承载能力。

- 优化装量与瓶型设计: 药物的灌装量(Fill volume)与瓶径的比值会影响结冰时的应力分布。通过 FEA 模拟优化装量高度,可以降低对瓶壁的侧向挤压力。

- 冷冻工艺调控: 虽然温差不是直接诱因,但冷冻速率会影响冰晶的形态和分布。受控成核(Controlled Nucleation)技术可以改变冰核的排列,从而可能缓解膨胀力的集中释放。

- 科学的失效分析: 当生产线出现破瓶时,不要盲目调整工艺温度。第一步应该是收集碎片,进行断裂诊断。如果裂纹是纵向垂直的,请检查瓶子的物理损伤或药物结冰特性;只有当裂纹是蜿蜒无序的,才需要考虑是否存在极端的工艺温差。

结语:尊重力学,回归理性

David R. Machak 和 Gary L. Smay 的这篇论文是药用包装领域的经典之作。它告诉我们,玻璃不会说谎,裂纹就是它的语言。

通过严谨的逻辑剥茧抽丝,我们终于明白:冻干破瓶并非源于“热的恐惧”,而是源于“膨胀的压力”。这一发现将制药行业的注意力从单纯的材料热学性能转向了玻璃表面保护和力学设计。

在生物药制剂日益复杂的今天,理解包装容器在极端动态环境下的物理行为,比以往任何时候都更加重要。希望这篇解读能为解决冻干破瓶难题时提供科学的灵感与决策依据。

参考文献:

Machak, D. R., & Smay, G. L. (2019). Failure of Glass Tubing Vials during Lyophilization. PDA Journal of Pharmaceutical Science and Technology, 73(1), 30-38.

如需文献全文,请与我们联系!