医疗器械制造商生产涉及患者接触的设备通常需要执行生物安全评估,包括生物相容性测试以确保患者安全,如 ISO 10993 规定。化学表征有助于支持生物相容性测试过程,减少动物实验的使用,在某些情况下,缩短周转时间和成本,也许还可以完全消除某些生物相容性测试的需要。

传统生物相容性测试涉及评估从设备中提取的化合物对动物(体内)和/或细胞(体外)的生物效应。相比之下,设备的化学表征涉及利用分析化学来识别和量化从设备中提取的化学物质的量,以及评估与暴露水平相关的毒理学风险。这种方法涉及表征产品材料——通常是聚合物、金属或陶瓷——以及来自这些材料或设备制造过程中副产品残留的可提取物或可溶性化合物。如 2013 年 4 月 23 日美国 FDA 发布的草案指南所述,“最终设备的生物相容性不仅取决于材料,还取决于材料的加工、制造方法(包括灭菌过程)以及可能存在于最终设备上的制造残留物。”

利用分析化学和化合物库中的数据评估成品设备可以获得比生物相容性测试更具体的数据关于这些可提取物。然后,可以基于对化合物的预测生物反应创建毒理学风险或安全性评估。

本文将探讨化学表征如何增强和细化生物相容性测试过程的各种方法。

何时使用化学表征

材料/工艺变更

医疗器械制造商在将涉及患者接触的设备推向市场时,必须进行生物相容性测试。如果设备或用于制造它的过程在上市后发生变化,制造商必须评估变化对患者安全的影响。然而,而不是简单地重复所有原始的生物相容性测试,可以使用化学表征来制定风险评估,并开展材料比较研究,这有助于指明(如果有的话)哪些原始生物相容性测试需要重复,或者材料变化是否可以通过分析评估和书面的毒理学风险评估得到支持。

补充体内生物相容性测试

相同的原理可以应用于某些新设备提交。如果制造商能够证明它已经通过其他方式评估了患者安全——例如基于化学特征的有毒理学风险评估——它可能不需要按照 ISO 10993 中概述的进行所有生物相容性测试,特别是关于一些长期致癌性或遗传毒性测试。例如,许多化合物的致癌特性和毒性是已知的——包括它们是否对人类具有致癌性——因此,从化学特征中获得的数据可以用来评估设备提取物中相对致癌性风险(或缺乏风险)。这可能会使制造商避免进行这些长期且昂贵的生物相容性测试。

监管审查员请求

最近,监管审查员和通知机构在审查过程中要求提供化学表征数据的做法越来越普遍,制造商也越来越意识到他们可能被审查员要求提供这些数据。然而,该领域的当前标准仍然相当模糊,因为这与经过更多验证的生物相容性测试领域相比是一个较新的概念。由于设备类型、目标人群和可用的材料安全数据不同,审查员对书面毒理学风险评估的期望可能有所不同。制造商与监管专家和毒理学家咨询,以确保书面评估充分考虑到基于预期用途的患者安全,这一点很重要。

特定设备类型

审查员越来越关注涉及高风险患者接触的某些特定设备的化学特性。例如,那些具有血管或神经接触、可能向肺部引入材料的呼吸道间接接触、包含或转移药品的组合产品,以及包含色素、颜料或增塑剂(例如,邻苯二甲酸盐)的设备,这些物质被认为具有发育、生殖、致癌或其他毒性效应。从监管角度来看,对这些关键设备中可能有害或有毒材料渗出的审查和担忧有所增加。化学特性测试在评估化学物质的定量含量以及寻求此类设备批准时的安全性评估和毒理学风险评估方面提供了高度特异性。

测试方法

化学表征测试分为两大类:直接材料表征和可提取物/可浸出物分析。虽然评估设备中的材料和可提取物/可浸出物化学物质有多种选择,以下列出了一些常见测试。

直接材料表征

- 傅里叶变换红外光谱(FTIR):表征聚合物的内部键合结构,可用于识别所述聚合物。此测试为定性分析,并提供材料与已知库或参考材料的比较。

- 差示扫描量热法(DSC):通过聚合物的热性质来识别聚合物。该测试是定性的,并提供了基于已知热性质的材料与参考库的比较。

可提取物/可浸出物分析

将设备浸入极性和非极性溶剂(如水、己烷或酒精)中,并在适当的时间和温度(例如人体温度或更高)下进行提取。然后分析提取物,根据测试方法产生定量、半定量和/或定性数据。以下四种常见的可提取物和可浸出物分析方法如下:

- 气相色谱-质谱联用(GC-MS):提供挥发性及半挥发性小分子有机化合物的定量数据。

- 液相色谱-质谱联用(LC-MS):通过分析提取物中的非挥发性分子提供定量数据。这与高效液相色谱(HPLC)非常相似,尽管质谱仪能够检测到更低的浓度(更好的灵敏度,这对于关键设备很重要,例如新生儿、神经或其他敏感设备类别,在这些类别中,少量化合物可能成为问题)。

- 电感耦合等离子体质谱法(ICP-MS):专门用于金属检测。此方法可专门识别和量化体内通常不代谢的金属化合物,如重金属,这些化合物可能导致毒性积累或致癌性。(见图 1)

- 重力分析法:一种对从设备中提取后发现的化合物(s)非特异性的定量方法。该测试检测两种类型的总污染物非挥发性残留物:表面和可浸出。虽然与不挥发性 LCMS 分析在目的上相当,但它有更快的周转时间,但不能识别特定化合物。因此,它可能不足以满足需要化合物特异性的 II 类关键和 III 类关键设备以及某些目标人群。

这些方法通常用于特定调查或产品性能评估,包括扫描电子显微镜/元素衍射光谱(SEM/EDS)、核磁共振(NMR)、X 射线荧光(XRF)和离子色谱(IC)。

一旦收集到测试数据,就对可提取/可浸出化合物进行毒理学审查,以评估毒理学风险和患者安全。在这些干实验室实验中,每种化合物一次检查一次,利用现有文献和 ISO 10993-17 建立的标准来制定毒理学风险评估。对于大多数设备,基于基准剂量(BMD)数据或未观察到不良反应水平(NOAELs)低于毒性水平的化合物对患者将是安全的。BMD 更受青睐,因为它包含了被认为安全的多个 NOAEL 值。如果发现大量化合物或有毒化合物,可能需要额外的测试来支持毒理学风险评估。

案例研究

供应商变更

大多数医疗器械制造商在某个时候将不得不评估其产品或制造工艺变更的影响。在处理此问题并记录设备历史文件的风险时,化学表征可以是一个好的方法。

考虑一个依赖特定供应商提供组件或原材料(如聚丙烯)的制造商。如果该供应商停止供应聚丙烯或倒闭,制造商必须寻找新的供应商。进行化学表征评估可以显示材料变化对设备安全的影响,并有助于制造商确定是否需要重复进行生物相容性测试。

生产工艺变更

通过化学表征也可以对生产工艺的变更进行核算。考虑一个开始使用一种新的、无洗涤剂的清洗过程的制造商。进行化学表征可以证明没有新的有害物质被添加到设备中,作为这一新过程的一部分。这可以表明从生产线下来的设备没有受到新清洗过程的影响。

以生物相容性替代

有时可以使用化学表征数据来证明免除生物相容性测试要求。考虑一个想要证明免除对金属材料进行致突变性测试的制造商。可以对产品的完整化学表征进行分析,评估可溶性/可提取化合物的毒性。由此产生的毒理学风险评估使得基于可提取/可溶性化学物质和化学物质的文献研究来免除进行致突变性测试成为可能。当然,每种情况都是独特的,取决于设备、涉及的物料以及市场上是否有先例设备。

制造商应在将设备推向市场的过程中进行化学表征,尤其是 II 类或 III 类设备。例如,对于那些制造包含着色剂的设备的人来说,这会有好处,因为 FDA 经常要求提供有关着色剂的化学表征数据,特别是关于它们的溶出性/可提取性。对于涉及呼吸道接触或多次使用的设备也是如此。

结论

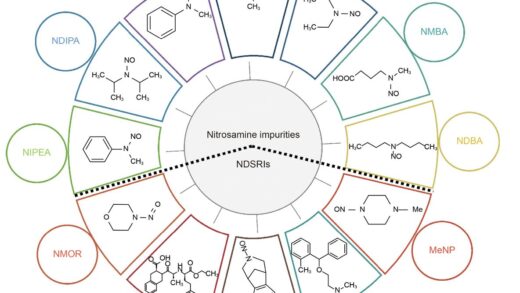

与其继续采用符合 ISO 10993 的复选框方法进行生物相容性测试,制造商越来越倾向于将深思熟虑的毒理学风险评估与化学表征数据相结合,以评估设备以确保患者安全。化学表征使制造商能够摆脱一刀切的方法,转向更智能、更谨慎的方法,以全面了解在临床使用中可能从设备中释放的材料和化学品。(见图 2)

使用化学表征有许多好处,从减轻测试负担、为制造商节省时间和金钱,以及减少所需的动物实验量。从伦理角度来看,后者尤其具有吸引力。

最近,管理生物相容性测试标准的 ISO 员会会议表明,化学表征将成为未来设备安全评估标准的主要推动力。展望未来,标准委员会和监管机构可能会更加重视首先进行化学表征,然后转向生物相容性测试,以填补其设备安全评估的空白。

简而言之,化学表征——它已经为工艺带来了许多好处——将成为确保患者安全这一关键任务中,毒理学风险评估和生物安全性评估的更为重要的组成部分。