生物制药正经历着从传统不锈钢设备向灵活、高效的一次性使用系统(Single-Use Systems, SUS)的深刻转变,其中一次性储液袋、生物反应袋、搅拌袋、管路等关键组件,承载着细胞培养、物料流转与药品安全重任。

据行业分析机构如BioPlan Associates的报告,一次性技术市场持续以双位数年复合增长率(CAGR)扩张,预计到2028年,全球一次性生物反应器市场规模将超过30亿美元。在这场变革中,直接与工艺溶液接触的膜材 (Film Material),无疑是整个SUS的“核心”, 其自身的物理化学性质、尤其是安全性(如可提取物与浸出物 E&L),直接关系到生物药品的质量、生产效率乃至患者的最终安全。

本文将聚焦SUS薄膜的材料科学与制造工艺,深入剖析特定高性能聚合物(如COC/COP、含氟聚合物等)的最新应用进展,并对全球主流供应商的膜材技术进行横向对比与解读,旨在为行业研究者提供一份兼具前沿性与实用性的技术参考。

一、 一次性系统(SUS)的优势和应用

传统不锈钢设备在生物制药领域应用已久,但其固有的弊端也日益凸显,一次性使用系统(SUS)的出现,恰好解决了传统不锈钢设备的痛点,SUS具有以下优势:

- 消除清洁与灭菌环节: SUS组件通常经过预灭菌(如辐照灭菌),使用后即可丢弃,极大简化了操作流程,缩短了批次转换时间。

- 降低交叉污染风险: 密闭的无菌系统有效防止了微生物污染。

- 提高生产灵活性与速度: 可快速搭建和更换生产线,灵活调整产能,加速产品上市进程。

- 降低初始资本投入: 相较于不锈钢设备,SUS的初始投资显著降低。据估算,在2000L规模下,使用一次性设施生产单抗的成本比不锈钢设施低25-30%。

如今,SUS已广泛应用于生物制药的上下游各个环节,包括:

- 培养基和缓冲液的制备与储存

- 细胞培养 (摇摆式、搅拌式一次性生物反应器袋,体积可达数千升)

- 物料混合与搅拌

- 收获与澄清

- 层析与过滤

- 制剂灌装与冻融

二、SUS薄膜:关键性能与多层结构解析

一次性生物工艺薄膜远非简单的塑料层,而是精密设计的多层复合材料,每一层都承载特定功能,协同确保生物工艺的顺利进行和产品的质量安全。

1. 核心性能要求:

- 生物相容性与低毒性: 材料及其析出物不得对细胞生长、产品质量或最终患者安全造成负面影响 (符合USP <87>, <88>, <665>, ISO 10993等)。

- 极低的E&L水平: 这是行业关注的重中之重,后续将详述。

- 优异的物理机械性能: 包括高拉伸强度、抗穿刺性、耐揉搓性、良好的密封强度,以及在极端温度(如深冷冻存)下的稳定性。

- 精确的气体阻隔性: 根据应用(如细胞培养需特定O₂/CO₂交换率,培养基长期储存需高阻隔性)定制。

- 化学惰性与广泛的溶剂兼容性。

- 伽马辐照灭菌稳定性: 灭菌过程不应显著改变薄膜性能或产生有害降解物。

2. 典型的多层膜结构及其功能:

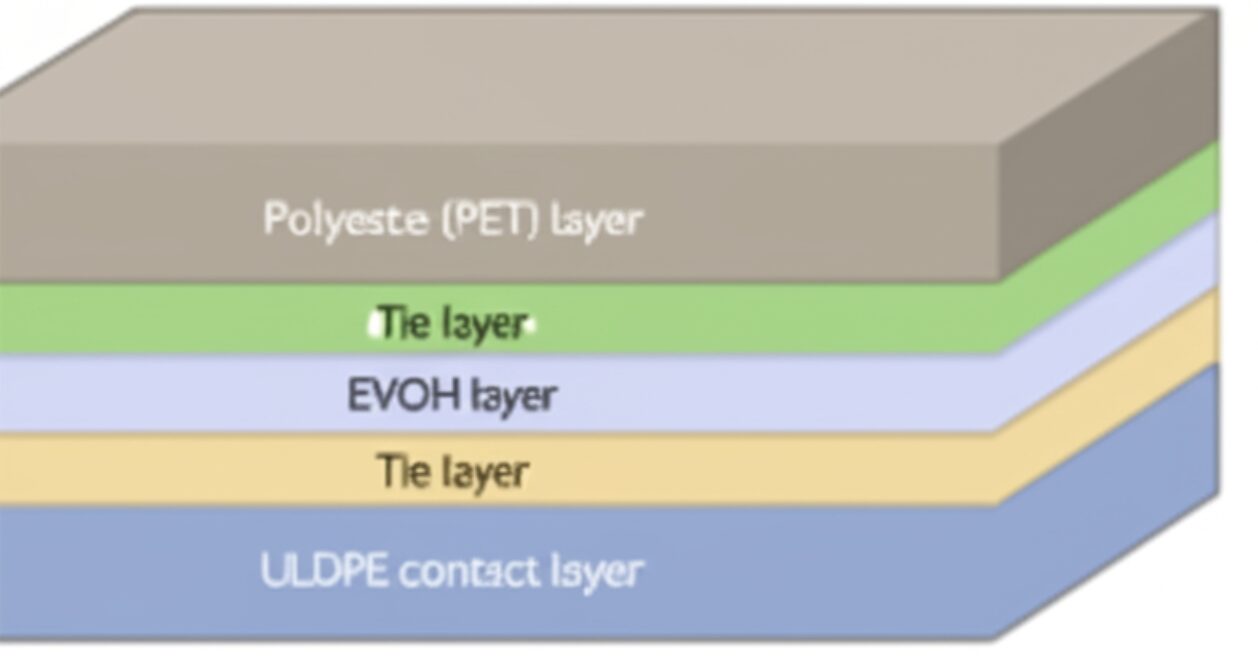

通常由多层通过共挤出或层压工艺制成,常见组合包括:

| 层面 | 主要功能 | 常用材料举例 |

|---|---|---|

| 液体接触层 | 生物惰性,低E&L,低蛋白吸附,光滑表面 | 线性低密度聚乙烯 (LLDPE)、超低密度聚乙烯 (ULDPE) 、乙烯-醋酸乙烯共聚物(EVA、COC/COP、含氟聚合物 |

| 气体阻隔层 | 控制O₂, CO₂, 水蒸气渗透 | 乙烯-乙烯醇共聚物(EVOH) 、 聚酰胺PA (Nylon) |

| 气体阻隔层 | 控制O₂, CO₂, 水蒸气渗透 | 乙烯-乙烯醇共聚物(EVOH) 、 聚酰胺PA (Nylon) |

| 强度/外层 | 提供机械支撑,耐磨损,抗穿刺 | 低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE) 、聚酰胺PA、聚对苯二甲酸乙二醇酯(PETP)、聚酯 |

| 粘合层 | 将不同化学性质的层面牢固粘合 | 改性聚烯烃 |

3. 关键性能要求:

- 生物相容性 (Biocompatibility): 材料本身及其析出物不应对细胞生长、产品质量或患者安全产生不利影响 (符合USP <87>, <88>, ISO 10993等标准)。

- 物理机械性能: 包括拉伸强度、断裂伸长率、抗穿刺性、耐揉搓性、密封强度、耐低温/高温性能(如用于冻融袋)。

- 化学相容性/稳定性: 对各种pH值、溶剂、缓冲液、清洁剂具有良好的耐受性。

- 气体阻隔性: 根据应用需求(如长期储存培养基需要高氧气阻隔性,某些细胞培养需要一定的透气性)精确控制。

- 低颗粒物析出: 减少操作过程中产生的微粒。

- 光学透明度 (部分应用): 便于观察袋内情况。

- 可焊性与密封性: 确保袋体、管路与接口的可靠连接和密封完整性。

- 低可提取物与浸出物 (Low E&L): 这是当前行业最为关注的焦点。

4. 添加剂的考量:

为了改善聚合物的加工性能或最终薄膜的某些特性,生产过程中常会添加抗氧化剂、爽滑剂、抗静电剂等。然而,这些添加剂及其降解产物也可能成为E&L的主要来源,因此其选择和用量控制至关重要。

三、SUS薄膜的生产工艺

1. 主要生产工艺:

- 吹塑/流延共挤出 (Blown/Cast Co-extrusion): 这是制造多层复合薄膜的主流技术,可以将不同种类的树脂在熔融状态下通过特殊设计的模头一次挤出成型,形成层间结合紧密的多层结构。分为吹塑共挤(生产筒状膜)和流延共挤(生产平膜)。工艺参数(温度、压力、速度、冷却速率)的精确控制对薄膜厚度均匀性、层间结合强度和最终性能至关重要.

- 层压复合 (Lamination): 将预先制成的单层或多层薄膜通过粘合剂或热压复合在一起。

- 组件制造:

裁切与热封 (Cutting and Heat Sealing): 将薄膜裁切成特定形状,并通过热脉冲、射频或超声波焊接技术形成袋体、管路。焊缝的强度、完整性和平滑度是关键质量控制点。

接口安装 (Port Integration): 将各种功能的接口(如加料口、取样口、传感器接口)通过热熔、超声波焊接等方式与袋体牢固连接。

–清洁与包装:组件在洁净室中进行清洁(如适用)、检查和双层或多层无菌包装。 - 灭菌 (Sterilization):

伽马辐照 (Gamma Irradiation): 是最常用的SUS灭菌方法,剂量通常为25-50 kGy。薄膜材料必须具备良好的辐照稳定性,以避免物理性能显著下降或产生过多有害降解产物。供应商需进行充分的灭菌验证,包括剂量分布、材料辐照后性能测试及E&L研究。

X射线辐照: 作为伽马辐照的替代,关注度渐增,其材料相互作用与伽马类似但穿透性可能更好。

环氧乙烷 (EtO) 灭菌: 较少用于大型袋体,因残留问题需严格控制。

2. 质量保证 (QA) 与过程控制 (IPC):

- 遵循cGMP原则,建立全面的质量管理体系 (QMS)。

- 严格的原材料规格和供应商审计。

- 生产环境(洁净度、温湿度、压差)的持续监控。

- 关键工艺参数的在线监测和记录。

- 成品的100%目视检查和关键尺寸检查。

- 批放行前的完整性测试(如压力衰减法)、物理性能测试(拉伸、穿刺、密封强度)、生物相容性确认和E&L符合性评估。

- 完善的变更控制程序和及时的客户通知机制。

四、 可提取物与浸出物 (E&L) 的挑战与应对

E&L是生物制药行业在使用SUS时最为关注的核心安全问题。

- 可提取物 (Extractables): 在实验室极端条件下(如强溶剂、高温、长时间)从材料中提取出的化合物。它们代表了可能从材料中迁移出的“最坏情况”的化学物质谱。

–浸出物 (Leachables): 在实际工艺条件下(正常温度、接触时间、特定工艺流体),从材料中迁移到工艺流体(培养基、缓冲液、药品)中的化合物。

E&L的潜在风险:

- 细胞毒性: 某些E&L物质可能抑制细胞生长、影响细胞活力或改变细胞代谢(如Amgen发现的bDtBPP案例,对CHO细胞产生显著毒性)。具体可详见文章“[细胞培养的威胁:探究一次性袋子中bDtBPP的抑制作用](https://blog.brunslab.com/?p=1913

- 产品质量影响: 可能与目标蛋白药物发生相互作用,导致蛋白聚集、降解、修饰,或影响其生物活性。Genentech的Nina Xiao曾报道,单抗在塑料容器中储存时可能因浸出物导致蛋白聚集。

- 患者安全风险: 如果E&L物质随药品进入患者体内,可能引发免疫反应或其他毒副作用。

E&L的来源:

- 聚合物单体、齐聚物。

- 添加剂(抗氧化剂、爽滑剂、增塑剂、稳定剂等)及其降解产物。

- 催化剂残留。

- 加工助剂。

- 灭菌过程(如伽马辐照)产生的降解产物。

E&L研究应对策略与行业实践:

- 风险为本的方法 (Risk-Based Approach):

– 根据USP <665> 和BPOG等行业指南,评估工艺步骤中SUS组件与药液接触的性质(时间、温度、流体类型、表面积体积比)和给药途径,确定风险等级,从而制定相应的E&L测试策略。 - 标准化的可提取物研究:

– USP(665)、BPOG方案、NMPA指南: 已成为行业广泛接受的标准,推荐使用多种溶剂和不同温度条件进行提取,以覆盖不同极性和pH范围的化合物。具体可详见文章“[USP与BioPhorum在生产组件提取中的实践 ](https://blog.brunslab.com/?p=1605

– 全面的分析技术: LC-MS (液相色谱-质谱联用,检测非挥发性和半挥发性有机物),GC-MS (气相色谱-质谱联用,检测挥发性和半挥发性有机物),ICP-MS (电感耦合等离子体质谱,检测元素杂质)。 - 毒理学评估: 对鉴定出的可提取物进行安全性评估,计算允许每日暴露量 (PDE),确定分析评估阈值 (AET)。

- 针对性的浸出物研究:

– 使用实际工艺流体,在模拟或真实工艺条件下进行。

– 在工艺过程的关键时间点(如储存期末、使用前)取样。

– 重点关注浓度超过AET的可提取物,以及在可提取物研究中未发现的新化合物。 - 供应商的责任与透明度:

– 提供全面的E&L数据包: 包含详细的提取条件、分析方法、鉴定结果、定量数据和毒理学评估摘要。

– 确保批次一致性: 通过严格控制原材料和生产工艺,确保E&L谱图的稳定性。

– 主动的变更管理与通知。

降低E&L风险的途径:

- 精心选择原材料: 选用高纯度、低残留的医用级或食品级聚合物和添加剂。

- 优化薄膜配方: 减少或替代高风险添加剂,精确控制添加剂用量。Cytiva Fortem™薄膜的接触层采用PE和COC共混,无需小分子爽滑剂,从而减少了潜在浸出物。

- 改进生产工艺: 优化挤出和灭菌工艺参数,减少降解产物的生成。

- 预处理: 如对SUS组件进行预冲洗,以去除部分表面E&L。

- 与供应商密切合作: 获取供应商提供的全面E&L数据包和变更通知。

六、 SUS薄膜的最新进展与未来趋势

为了满足生物制药行业日益增长的需求和应对现有挑战,SUS薄膜技术正不断发展。

1. 定制化薄膜 (Purpose-Designed Films):

早期的一次性薄膜多是沿用自IV输液袋或其他医疗应用的现有技术。如今,行业趋势是开发专门针对生物工艺特定需求而设计的“下一代”薄膜。

新一代薄膜的开发重点:

- 更低的E&L特性: 通过选择更纯净的树脂、更安全的添加剂或无添加剂配方(如COC的应用)。

- 更优异的物理机械性能: 提高强度、柔韧性、耐磨性、抗分层能力,以适应更大规模、更复杂操作(如大型搅拌袋、长途运输袋)。

- 精确的气体阻隔/透过性能: 满足不同细胞系或工艺阶段对氧气、二氧化碳的特定需求。

- 增强的化学稳定性和广泛的兼容性。

- 更好的细胞培养性能: 某些薄膜表面经特殊处理以促进细胞贴壁或悬浮生长。

2. 新材料与新技术的探索:

- 环烯烃共聚物/聚合物 (COC/COP): 因其高纯度、低蛋白吸附、优良阻隔性和生物相容性,在高端应用中受到青睐。

- 生物基或可降解材料: 出于可持续发展的考虑,对环保型膜材的研究正在起步,但目前在生物制药领域的应用尚不成熟。

- 集成传感器技术: 在薄膜或袋体中集成一次性传感器(如pH, DO, 温度),实现工艺参数的实时在线监测。

3. 供应链安全与透明度的持续强化:

鉴于原材料变更对终端用户可能造成的巨大影响,未来薄膜供应商将更加注重:

- 多源供应策略和库存管理, 确保供应的连续性和稳定性。

- 更深层次的供应链溯源和控制, 了解上游原材料的制造过程。

- 更主动和及时的变更通知。

4. 标准化进程的加速:

行业将继续推动E&L测试方法、数据报告格式、组件接口等方面的标准化,以降低验证负担,提高不同供应商产品间的可比性和替换性。

七、SUS薄膜及组件制造商

全球范围内,已有多家企业在SUS薄膜及组件领域深耕多年。以下列举部分代表性企业(排名不分先后):

• Sartorius (赛多利斯):

– 产品特点:拥有Flexsafe®系列薄膜,专为生物工艺设计,强调极低的E&L水平(如有效控制bDtBPP)和卓越的细胞生长性能。

• Thermo Fisher Scientific (赛默飞):

– 产品特点: 通过整合HyClone(细胞培养基和一次性生物反应器)、ASI(一次性袋体和组件)等品牌,其BioProcess Containers (BPCs) 采用多种薄膜技术(如Aegis™5-14, CX5-14 films)以适应不同应用。

• Millipore Sigma (默克生):

– 产品特点: Mobius®系列覆盖从混合、过滤到储存的多个环节,其PureFlex™薄膜也注重低E&L和物理强度。

• Pall Corporation (颇尔公司):

– 产品特点: Allegro™系列一次性系统和组件广泛应用于各种规模的生物工艺,其薄膜技术也注重满足生物制药的特定需求。

• Cytiva (思拓凡):

– 产品特点:其Fortem™平台薄膜是与Sealed Air合作开发的,强调为生物工艺定制设计,旗下拥有WAVE™摇摆式生物反应器等知名产品线。

• Entegris (英特格):

– 产品特点: 在高纯流体处理和材料科学方面有优势,其Aramus™系列一次性袋采用高纯度含氟聚合物薄膜,适用于对纯净度要求极高的敏感生物制剂和细胞基因治疗应用。

中国本土供应商的崛起:

近年来,随着中国生物制药产业的快速发展,一批优秀的本土SUS供应商也在迅速成长,不断提升产品质量、技术水平和验证能力,已经参与到国内外市场竞争。例如:

- 百林科(BioLink)

- 乐纯生物 (LePure Biotech)

- 东富龙 (Tofflon)

- 楚天科技 (Truking Technology) 及旗下楚天思优特

- 澳星 (Austar)

结语

一次性使用系统中的高性能膜材,是现代生物制药工艺不可或缺的关键组成部分。随着技术的不断进步和监管要求的日益严格,对膜材的选择、验证和应用提出了越来越高的挑战。未来,更安全、更稳定、更高效、更具供应链保障的SUS膜材将持续推动生物制药行业的发展。